원료의약품(API) 제조사들은 니트로사민 오염을 공정 경로 변경, 원료·용매 대체, 반응 조건 최적화, 정제 공정 강화 등으로 저감하고 있습니다. 이 중 반응 조건 최적화의 수단으로서, 연속 화학 (flow chemistry) 공정 도입이 주목받고 있습니다. 이번 글에서는 flow chemistry에 사용되는 반응기에 대해 알아보고 이 장비가 니트로사민 저감에 사용된 실제 사례를 살펴봅니다.

Flow Chemistry Microreactor 구성요소 및 주요 부품 역할

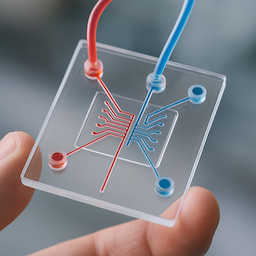

- API 합성에 사용되는 flow chemistry microreactor는 채널 직경 수백 μm 이상, throughput 수 mL/min–L/h급으로 상업용 API 연속생산에 적합하며, 모듈 병렬화로 t/yr 단위의 생산이 가능합니다. flow chemistry microreactor는 다음과 같은 주요 모듈로 이루어져 있습니다.

| 시약 저장 및 공급 시스템 |

시약 저류탱크(Feed Reservoir): 용매·시약을 저장하며, 무균·무수 조건을 유지하도록 설계됩니다.

펌프(Pump): 일반적으로 실린지 펌프 또는 HPLC 펌프로 구성되며, 각 시약의 유량(flow rate)을 1 μL/min 수준부터 수 mL/min까지 정밀 제어합니다. |

| 혼합부(Mixer) | 정적믹서(Static Mixer, T-mixer, SaRR 등): 채널 직경 수백 μm 내에서 시약 간 분산·교반을 분자 확산 수준으로 보장합니다. Turbulence가 아닌 laminar diffusion mixing으로 국부 농도 편차를 최소화합니다. |

| 반응부(Reactor Module) |

마이크로채널 반응기(Microchannel Chip, Coil Reactor): 반응물질이 체류(residence)하는 핵심 공간으로, 불활성 PFA, 유리, 실리콘, 또는 스테인리스로 만들어져 있으며 채널 폭은 수십~수백 μm 가량입니다.

고정상 반응기(Packed-bed): 고체 촉매를 채운 미세 유로를 통과시키며 연속 수소화, 산화 등 촉매 반응에 사용됩니다. |

| 온도·압력 조절 유닛 |

히터/쿨러(Thermostat, Heat Exchanger): 표면적 대비 부피비가 높아 급속 가열·냉각이 가능하며, 과열(runaway) 억제 및 반응 속도 최적화를 돕습니다.

압력조절기(Back-Pressure Regulator, BPR): 1–100 bar 이상 정밀 제어하여 반응물의 기상 분리 억제 및 용매 과열(superheating)을 가능하게 합니다. |

| 공정 제어 및 모니터링(PAT) |

유량계(Flow Meter): 질량유량 또는 부피유량을 실시간 모니터링하여 안정적인 연속 운전을 보장합니다.

센서(온도, 압력, pH, UV/IR/Raman 등): 반응 상태를 실시간 감시하며, ICH Q13에 따른 상태제어(Control Strategy)에 활용됩니다. |

| 후처리 모듈 |

Quench·추출 분리기(In-line Quench/Separator): 반응 직후 중간체를 신속하게 비활성화·추출하여 불순물 생성을 방지합니다.

필터·스캐빈저 카트리지: 금속 잔류물 또는 과량 시약을 제거하는 고체 흡착 레진을 포함할 수 있습니다. |

| 시스템 통합 및 자동화 |

PLC/DCS 제어기: 전체 유량·온도·압력·센서 데이터를 집적 관리하며, 이상 시 자동 diverter(제품 배출 회수 분리)로 불량물질 배출을 수행합니다.

모듈 병렬화(Scale-Out): 상업용 배치 생산(t/yr 규모)에는 동일 모듈을 다수 병렬 연결하여 throughput을 확보합니다. |

기존 Batch Reactor 와의 차이

| Batch reactor | Flow reactor (연속반응기) | |

| 반응 진행 방삭 | 반응물 전량 투입 후 교반 및 반응 | 펌프 이송으로 반응물 지속 유입·산출, 정상상태 유지 |

| 체류 시간 | 교반 시간에 따라 불균일 | 유입 속도·채널 부피로 정확 제어 |

| 열, 질량 전달 | 부피 대비 표면적 작아 가열·냉각 지연 | 높은 표면적/부피 비율로 즉각 제어 |

| 혼합 효율 | 교반기 설계에 의존, 국부 농도 편차 | 마이크로 채널·Static mixer로 분자확산 수준의 혼합 |

| 안전성 | 과압·과열 사고 위험 | 소량 운전, 사고 시 피해 최소화 |

니트로사민 저감을 위한 Flow Chemistry Reactor 적용 사례

발사르탄(Valsartan) 합성에서의 연속공정 전환

문제 발생: 전통적 batch 공정에서 tributyltin azide 또는 sodium azide/ZnCl₂를 이용한 테트라졸 고리 형성 단계가 DMF·NaNO₂ 퀸칭 시 NDMA 등 니트로사민을 생성.

개선 전략:

- 멀티스텝 연속공정(Multistep Continuous Flow)으로 테트라졸 전구체 합성(아실화→Suzuki→에스터 가수분해)을 하나의 장비로 통합.

- 고정상(Packed‐bed) Pd 촉매 마이크로리액터 및 코일(Coiled tube) 반응기 병용으로 반응시간·체류시간 일정화.

- Static mixer(SaRR, split-recombine reactor) 도입으로 완전 혼합성 확보, 국부 과산열·잔류 아민·질산염 농도 급증 억제.

효과: 배치 대비 불순물 레벨 75% 이상 감소, 니트로사민 생성 저감 확인

니트로사민 저감 메커니즘:

- 국부 고농도 질산염·아민 피크 억제

- 빠른 열제어로 과열 억제

- 정밀 체류시간으로 저pH 구간 체류 최소화 (pH 2–3.5 구간 니트로소화 반응 억제)

사르탄 계열 외 원료의약품에서 연속공정 적용 사례

- 레스쿠라드(Lesinurad): 3단계(축합→환형화→알킬화) 연속공정으로 중간체 분리·용매 교환 없이 68% 수율 달성.

- 플리반세린(Flibanserin): 수소화, 환형화, 메틸레이션 등을 연속 H-Cube 프로 장비로 자동화, 수율·순도 향상.

참고문헌

Frank Michel et al., “N-Nitrosamines Determination in Valsartan,” Sigma-Aldrich Tech. Art., 2025.

K. Hiebler et al., “Multistep synthesis of a valsartan precursor in continuous flow,” J. Flow Chem., 2019.

A. Bana et al., “Flow chemistry for API production,” iScience, 2022.

B. Grabner et al., “3D Printed Reactors for API Synthesis in Continuous Flow,” ACS OPRD, 2020.

'니트로사민' 카테고리의 다른 글

| 니트로사민 저감 전략: 원료의약품 (1/2) (0) | 2025.07.28 |

|---|---|

| 원료제조사 대상 니트로사민 규제 (0) | 2025.07.26 |

| 니트로사민 위험평가 우선순위 설정 (0) | 2025.07.25 |

| 니트로사민 사태 이후 의약품 시장 변화 (0) | 2025.07.24 |

| 니트로사민으로 인한 의약품 리콜 (2/2) (0) | 2025.07.23 |